火焰光度法检测水泥中的碱含量方法改良

对试样溶液分析步骤进行优化,从而减少水泥生产中碱含量测定周期。具体体现在:使用50m聚四氟乙烯坩埚替换铂皿,降低测定的成本,并可批量检测;对试样溶液分析步骤进行些许的优化,如分离干扰元素时,减少蒸馏水加入量;根据试样中硅和铁的含量合理称取试样量、合理使用化学试剂用量等,简化了试样溶液分析步骤流程,降低了试样溶液中干扰元素的含量:与国家标准试样进行对比试验后,绝对误差均小于国家标准规定的 0.15%。测定结果准确,测试周期从5h变为3h。

利用火焰光度法测定水泥生产中氧化钾、氧化钠的含量,是水泥企业目前常用分析方法。但在实际生产过程中,会存在着一些局限性,比如,影响测定准确度的因素较多、测定周期较长、测试成本高等。通过对仪器设备的使用、标准溶液的配制与存放、样品的处理过程的分析,探索出提高火焰光度法测定水泥中氧化钾、氧化钠含量准确性的方法。通过对火焰光度法的实验方案、干扰元素的消除进行试验研究,改进了水泥中钾钠的测定方法。通过分析大量的试验统计数据,认为选择比较法能够解决对单个试样采用工作曲线法所带来的繁琐性。诸多的研究均旨在提高试验测定结果的准确性。对于企业来说,在保证测定准确度的前提下,测定周期越短,越有利于企业提高生产管理效率。优化了火焰光度法测定水泥生产中碱含量的分析步骤,缩短了测定周期,并对石灰石、黏土、粉煤灰、生料、熟料等国家标准样品的氧化钾、氧化钠含量进行了对比试验,来验证测定结果的准确性。

1 优化后的分析步骤

称取试样0.2g(根据试样中碱含量的多少确定),精确至0.0001g,置于50 ml聚四氟乙烯坩埚中,沿坩埚壁加少量水润湿,加入7~10ml氢氟酸和15~20滴硫酸(1+1),放入通风橱内电热板上,调节温度保证聚四氟乙烯坩埚加热不粘电热板,蒸发干至白色浓烟完全逸尽后,轻轻敲动坩埚使残渣碎细,沿坩埚壁加5~10ml冷水,压碎残渣使其溶解,加1滴甲基红指示剂溶液,用氨水(1+1)中和至黄色,再加入10ml碳酸铵溶液(100g),搅拌,然后放入通风橱内电热板上加热至干(保证试样不溅出)。用快速定性滤纸过滤,以热水洗涤,滤液及洗液盛于200 ml容量瓶中,冷却至室温。用盐酸(1+1)中和至溶液呈微红色,用水稀释至标线,摇匀。在此期间打开火焰光度计进行预热10min,调节至最佳工作状态,按仪器使用规程进行测定。在工作曲线上查出试样溶液中氧化钾和氧化钠的浓度,再根据计算公式进行计算。

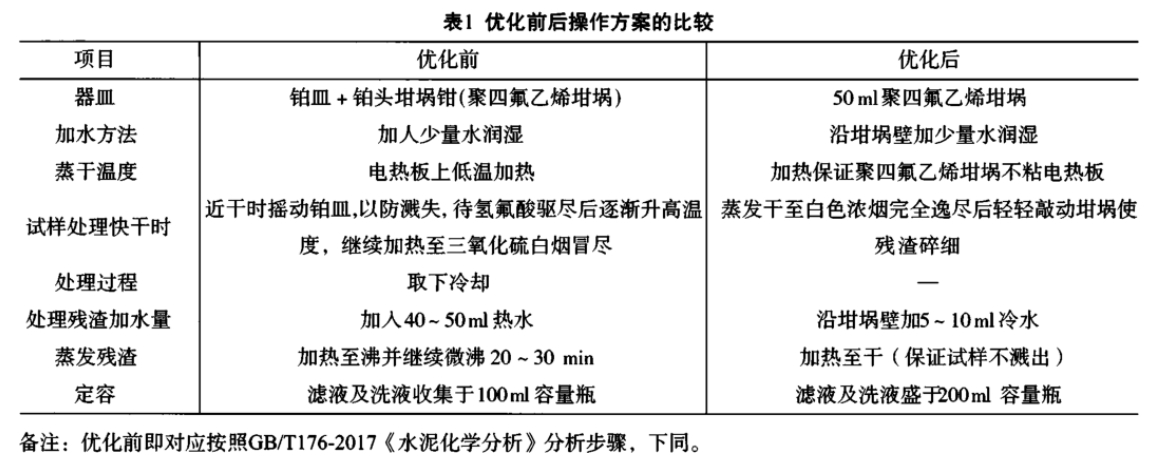

2 优化前后分析步骤对比依据GB/T176-2017《水泥化学分析》中使用火焰光度法测定氧化钾、氧化钠含量的测定原理及分析步骤,对试样溶液分析步骤进行了一定的优化。具体如表1所示。

从表1可见:

(1) 降低了测定成本。测定用器皿上,一个铂皿价格12000元左右,价格昂贵。同时,公司对于其使用有严格的手续和记录。此外,铂皿加热时,为了防止与其它金属产生合金,需要放在石棉网上进行加热,所用的坩埚钳应该包有铂头,一把铂头坩埚钳价格2500元。铂皿使用还要防腐蚀,防合金反应,防与磷、硫碳化反应等。而一个50ml聚四氟乙烯坩埚的价格13元,价格便宜。

(2) 杜绝了爆沸飞溅。测定加热温度上,铂皿传热快,易使试样爆沸飞溅出,控制温度严格,而聚四氟乙烯坩埚传热慢,不会使试样爆沸飞溅出,重新检测,只需控制不超聚四氟乙烯的熔点温度即可。

(3) 缩短了测定周期。测定时间上,试样分离铁、铝、钙、镁加水时,不需加入50ml热水和取下冷却,缩短了坩埚冷却时间,加入的水体积为7~10 ml,减少了蒸发时间,整个测定时间3h,标准火焰光度法测定最少也需要5h左右。

(4) 减小了人为误差。为了满足仪器的准确度,试样溶液浓度必须不超仪器检测限15 mg/l的浓度,所以要控制试样称样量和移入的容量瓶大小。称样量根据试样中氧化钾和氧化钠含量的高低而确定其称取质量,由于试样中氧化钾和氧化钠含量测定前只能预估含量,选用200m容量瓶,能减小二次稀释溶液带来的人为误差;沿坩锅壁加入蒸馏水是为了保证粘在坩锅壁试样全部参与反应,减小人为误差。

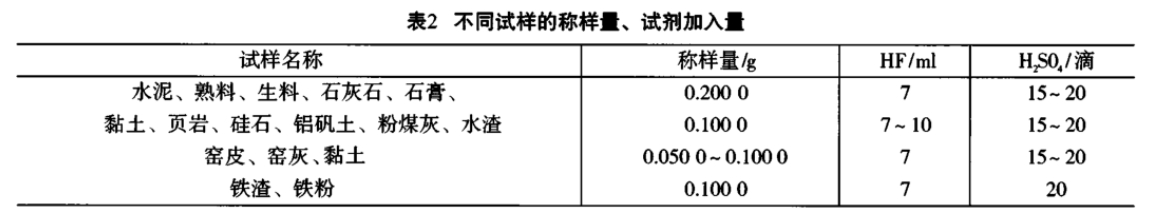

(5) 降低了干扰元素的含量。试样需要对干扰元素进行消除,使被测试样溶液只含有钾、钠两种金属离子。由于试样中各元素成分含量相差大为保证完全消除干扰元素,试剂加入也略做调整。具体如表2所示。二氧化硅含量高的试样,测定时减少称取的质量,增加氢氟酸用量。

由表2可知:

(1)二氧化硅含量高的试样,测定时减少称取的质量,增加氢氟酸用量;

(2)铁含量高的试样,测定时减少称取的质量,增加硫酸用量。

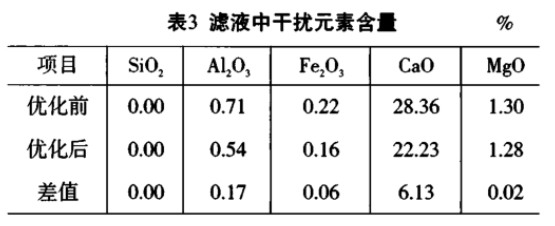

3 优化前后试样溶液中干扰元素含量测定结果对比通过改变测定分析步骤和试样的称取量和氢氟酸、硫酸的使用量,使得滤液中干扰元素的含量略有降低。

具体如表3所示。

由表3可以看出,

优化后相对于优化前,试样溶液中:

(1)均没有发现Si02的存在;

(2)Al2O3、Fe2O3、Mg0的含量略有降低;

(3)Ca0的含量降低的幅度最大,较优化前降低了6.13%。

4 测定结果的准确性与注意事项

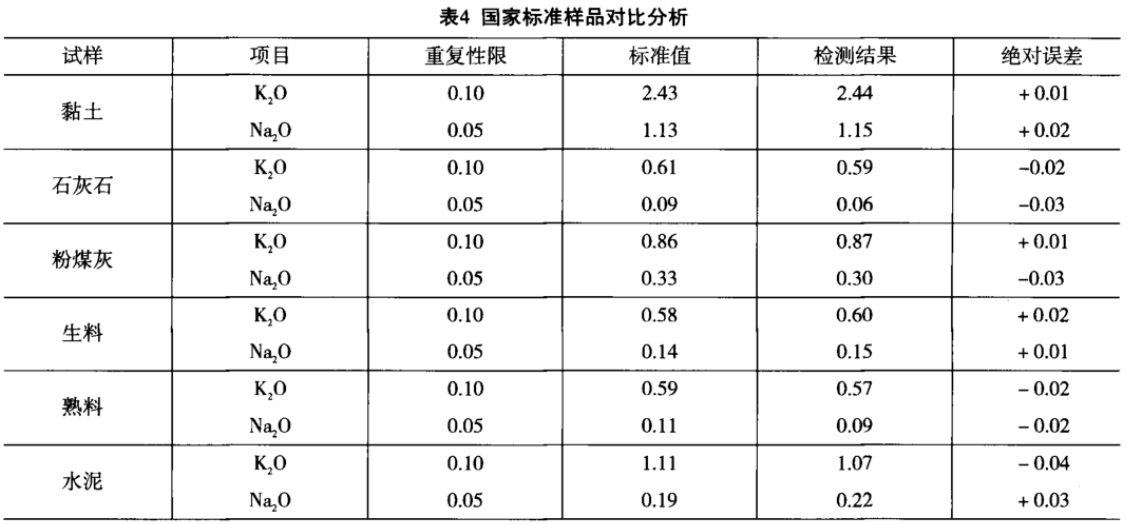

4.1 优化方法测定结果的准确性分析为了验证优化方法测定结果的准确性,对国家标准样品进行测定,具体结果如表4所示。

由表4可见,用优化后的方法测定国家标准样品结果绝对误差均小于国家标准规定的 0.15%,表明采用此种方法不会影响测定的准确度。

4.2 注意事项

采用此种方法制备试样溶液,需要注意以下事项:

(1)50 ml聚四氟乙烯坩埚电热板加热调节温度,控制最高温度以坩埚底不粘电热板为宜。

(2)配制碳酸铵溶液时不得加热和用热水溶解碳酸铵,否则碳酸铵分解,溶液浓度降低;用碳酸铵溶液沉淀分离钙、镁时,配置的碳酸铵时间过长会分解,影响钙、镁沉淀分离,致使结果偏高,所以碳酸铵要现用现配。

(3) 加入的氢氟酸量应能完全消除二氧化硅,如二氧化硅逸出不完全,会使检测结果偏高;加入的硫酸量应满足各阳离子完全形成硫酸盐的需要,以免因硫酸量不足与钙形成氟化物,将氟铝酸钠或氟化钠紧紧包裹,从而使钠的测定结果偏低。

(4) 试样经氢氟酸-硫酸处理除去硅分解时,待白烟充分冒尽方可进入下一步骤,否则结果偏高;如试样制备过程加热溅出和溶液转移损失结果会偏低;铁、铝、钙、镁沉淀分离过滤后,洗涤要充分,不然沉淀包裹滤液结果偏低;试样溶液定容要达到室内恒温,温度过高结果偏高。

(5) 如试样溶液超出仪器测量范围,需进行二次稀释,稀释倍数为4~8倍。

5 结束语

本文通过对试样溶液分析步骤进行优化,从而减少水泥生产中碱含量测定周期。

(1)通过使用50 ml聚四氟乙烯坩埚替换铂皿,降低了测定的成本,并可批量检测。

(2)对试样溶液分析步骤进行了些许的优化,如分离干扰元素时,减少蒸馏水加入量;根据试样中硅和铁的含量合理称取试样量、合理使用化学试剂用量等,简化了试样溶液分析步骤流程,降低了试样溶液中干扰元素的含量。

(3)与国家标准试样进行对比试验后,绝对误差均小于国家标准规定的 0.15%,测定准确度没有受到影响。

总之,通过对试样溶液分析步骤的优化,不仅节约了测定成本,而且,在保证测定准确度的条件下,减少了测定周期,有利于水泥企业第一时间掌握水泥生产中碱含量,对于生产低碱水泥的企业来说,更加有利。

浙江省 绍兴市 斗门街道望海路221号

销 售 热 线:19921952959

销 售 热 线:400-999-1976

邮 箱 地 址:hfm@evanyiqi.com

霍夫曼(绍兴)电子科技有限公司拥有先进的产品,严格的管理,一流的售后服务。

衷心感谢您对本公司的关注和支持,期待着与广大新老用户真诚合作、共同发展。

淘宝店铺

销售热线:

400-999-1976

销售热线:

19921952959